COMPRESOR

Un compresor es una máquina de fluido que está

construida para aumentar la presión y desplazar cierto tipo de fluidos llamados

compresibles, tal como lo son los gases y los vapores. Esto se realiza a través

de un intercambio de energía entre la máquina y el fluido en el cual el trabajo

ejercido por el compresor es transferido a la sustancia que pasa por él

convirtiéndose en energía de flujo, aumentando su presión y energía cinética

impulsándola a fluir.

Al igual que las bombas, los compresores también

desplazan fluidos, pero a diferencia de las primeras que son máquinas

hidráulicas, éstos son máquinas térmicas, ya que su fluido de trabajo es

compresible, sufre un cambio apreciable de densidad y, generalmente, también de

temperatura; a diferencia de los ventiladores y los sopladores, los cuales

impulsan fluidos compresibles, pero no aumentan su presión, densidad o temperatura

de manera considerable.

UTILIZACION

Los compresores son ampliamente utilizados en la

actualidad en campos de la ingeniería y hacen posible nuestro modo de vida por

razones como:

·

Son parte

importantísima de muchos sistemas de refrigeración y se encuentran en cada

refrigerador casero, y en infinidad de sistemas de aire acondicionado.

·

Se encuentran en

sistemas de generación de energía eléctrica, tal como lo es el Ciclo Brayton.

·

Se encuentran en

el interior de muchos motores de avión, como lo son los turborreactores, y hacen

posible su funcionamiento.

·

Se pueden

comprimir gases para la red de alimentación de sistemas neumáticos, los cuales

mueven fábricas completas.

TIPOS DE COMPRESORES

Clasificación según el método de intercambio de

energía:

Hay diferentes tipos de compresores de aire, pero

todos realizan el mismo trabajo: toman aire de la atmósfera, lo comprimen para

realizar un trabajo y lo regresan para ser reutilizado.

El compresor de desplazamiento positivo. Las

dimensiones son fijas. Por cada movimiento del eje de un extremo al otro

tenemos la misma reducción en volumen y el correspondiente aumento de presión

(y temperatura). Normalmente son utilizados para altas presiones o poco

volumen. Por ejemplo el inflador de la bicicleta. También existen compresores

dinámicos. El más simple es un ventilador que usamos para aumentar la velocidad

del aire a nuestro entorno y refrescarnos. Se utiliza cuando se requiere mucho

volumen de aire a baja presión.

·

El compresor de

émbolo: es un compresor de aire simple. Un vástago impulsado por un motor

(eléctrico, diésel, neumático, etc.) es impulsado para levantar y bajar el

émbolo dentro de una cámara. En cada movimiento hacia abajo del émbolo, el aire

es introducido a la cámara mediante una válvula. En cada movimiento hacia

arriba del émbolo, se comprime el aire y otra válvula es abierta para evacuar

dichas moléculas de aire comprimidas; durante este movimiento la primera

válvula mencionada se cierra. El aire comprimido es guiado a un tanque de

reserva. Este tanque permite el transporte del aire mediante distintas

mangueras. La mayoría de los compresores de aire de uso doméstico son de este

tipo.

·

El compresor de

tornillo: Aún más simple que el compresor de émbolo, el compresor de tornillo

también es impulsado por motores (eléctricos, diésel, neumáticos, etc.). La

diferencia principal radica que el compresor de tornillo utiliza dos tornillos

largos para comprimir el aire dentro de una cámara larga. Para evitar el daño

de los mismos tornillos, aceite es insertado para mantener todo el sistema

lubricado. El aceite es mezclado con el aire en la entrada de la cámara y es

transportado al espacio entre los dos tornillos rotatorios. Al salir de la

cámara, el aire y el aceite pasan a través de un largo separador de aceite

donde el aire ya pasa listo a través de un pequeño orificio filtrador. El

aceite es enfriado y reutilizado mientras que el aire va al tanque de reserva

para ser utilizado en su trabajo.

·

Sistema pendular

Taurozzi: consiste en un pistón que se balancea sobre un eje generando un

movimiento pendular exento de rozamientos con las paredes internas del

cilindro, que permite trabajar sin lubricante y alcanzar temperaturas de mezcla

mucho mayores.

·

Reciprocantes o

alternativos: utilizan pistones (sistema bloque-cilindro-émbolo como los

motores de combustión interna). Abren y cierran válvulas que con el movimiento

del pistón aspira/comprime el gas. Es el compresor más utilizado en potencias

pequeñas. Pueden ser del tipo herméticos, semiherméticos o abiertos. Los de uso

doméstico son herméticos, y no pueden ser intervenidos para repararlos. Los de

mayor capacidad son semiherméticos o abiertos, que se pueden desarmar y

reparar.

·

De espiral

(orbital, scroll).

·

Rotativo-helicoidal

(tornillo, screw): la compresión del gas se hace de manera continua, haciéndolo

pasar a través de dos tornillos giratorios. Son de mayor rendimiento y con una

regulación de potencia sencilla, pero su mayor complejidad mecánica y costo

hace que se emplee principalmente en elevadas potencias, solamente.

·

Rotodinámicos o

turbomáquinas: utilizan un rodete con palas o álabes para impulsar y comprimir

al fluido de trabajo. A su vez éstos se clasifican en axiales.

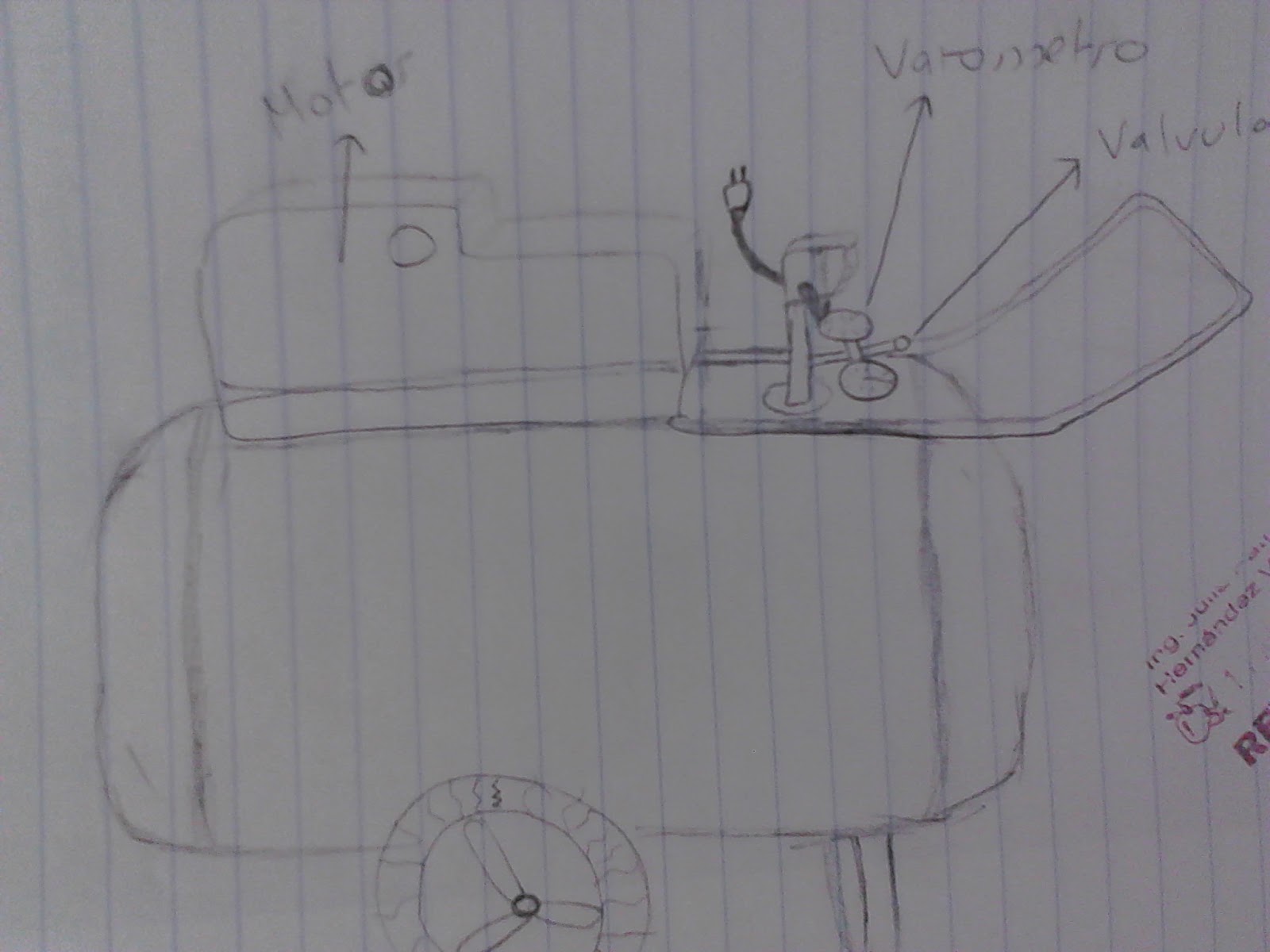

FUNCIONAMIENTO Y PARTES DE UN COMPRESOR

·

El Compresor se

compone de las siguientes partes:

·

Un Cilindro (eje,

pistones y cámara).

·

Un Conjunto de Tapas

(trasera y delantera).

·

Un Conjunto de Válvulas

(exteriores de conexión, e interiores de lengüeta y platos de válvula).

·

Arandelas de

gomas y Empacaduras.

·

Conjunto de

sellos (eje y tapa).

·

Conjunto de

Embrague (bobina, rotor, placa de arrastre).

Al encender

el equipo el compresor recibe una señal eléctrica proveniente de un interruptor

incorporado al conjunto evaporador del equipo de aire acondicionado. A su vez, el embrague acciona todo el sistema

de compresión (pistones, cámara, válvula, etc.). Como resultado, la baja

presión del gas freón 12, proveniente del evaporador, es transformada en alta

presión (presión de descarga). Este gas

de alta presión es enviado al condensador.